3DAモデルの標準化(航空宇宙団体)

3DAモデルの標準化(航空宇宙団体)について

|

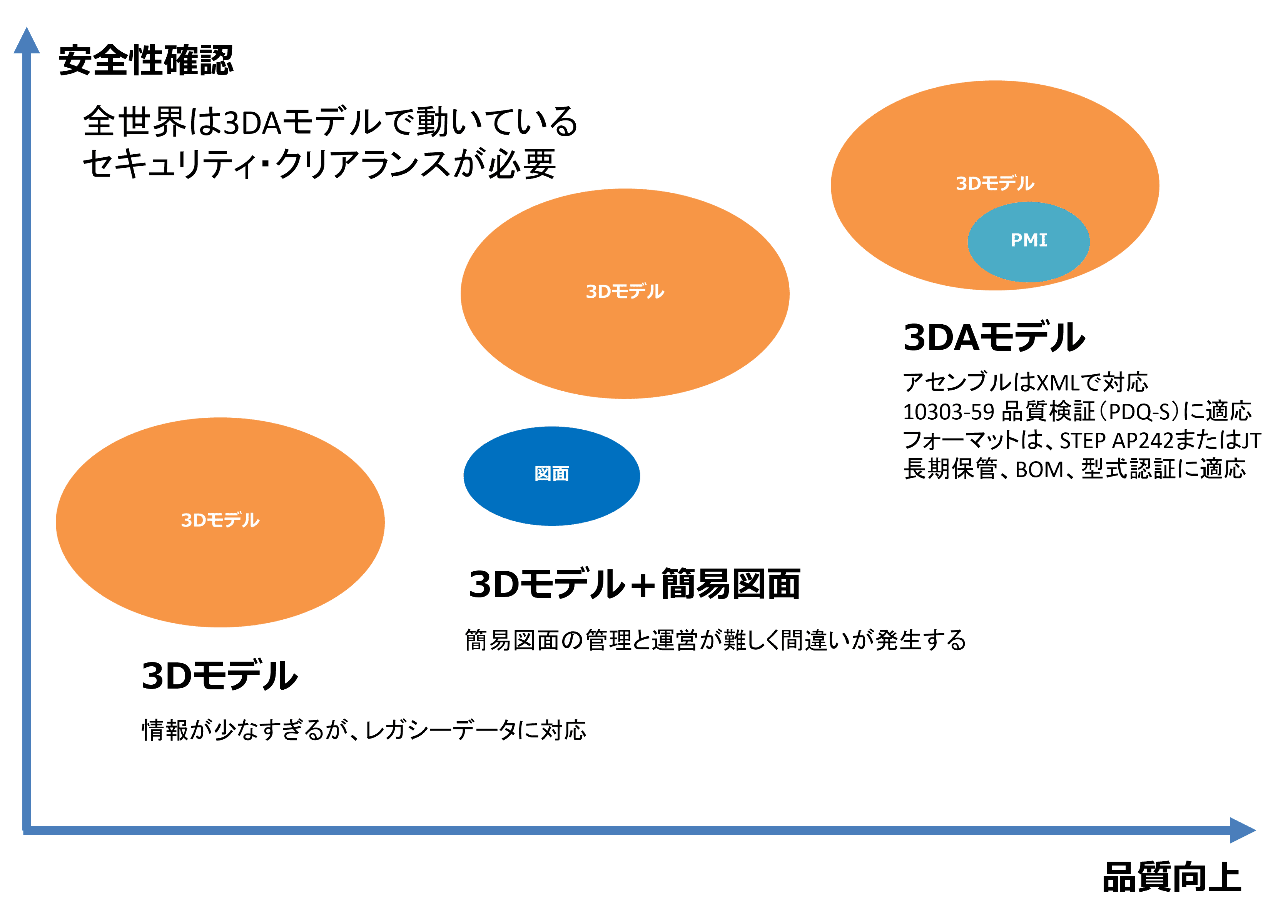

航空宇宙団体(LOTAR)の3DAモデル運用ルールは、設計の一貫性、データ品質、チーム間の効果的なコミュニケーションを確保するために不可欠であり、モデリング標準、注記標準、データ表現標準の三つに分類されます。モデリング標準は3DAモデルの作成方法を詳細に定めており、共通の手法を用いることで設計者間の理解が促進され、生産効率が向上します。注記標準は設計情報の文書化と伝達方法を規定しており、統一された形式での注記や指示が製造現場や品質管理部門での明確な指示提供を可能にし、製品の品質向上に寄与します。データ表現標準はデータの視覚的な側面を統一し、異なる部門やパートナー間の理解を促進、情報の共有を迅速かつ正確に行います。これらのルールを遵守することで、特に高度に専門化された航空宇宙業界において、設計、製造、保守の各段階での信頼性と効率性を確保し、グローバルな作業環境において共通の基準と理解を提供する重要な基盤となります。 |

2024年03月

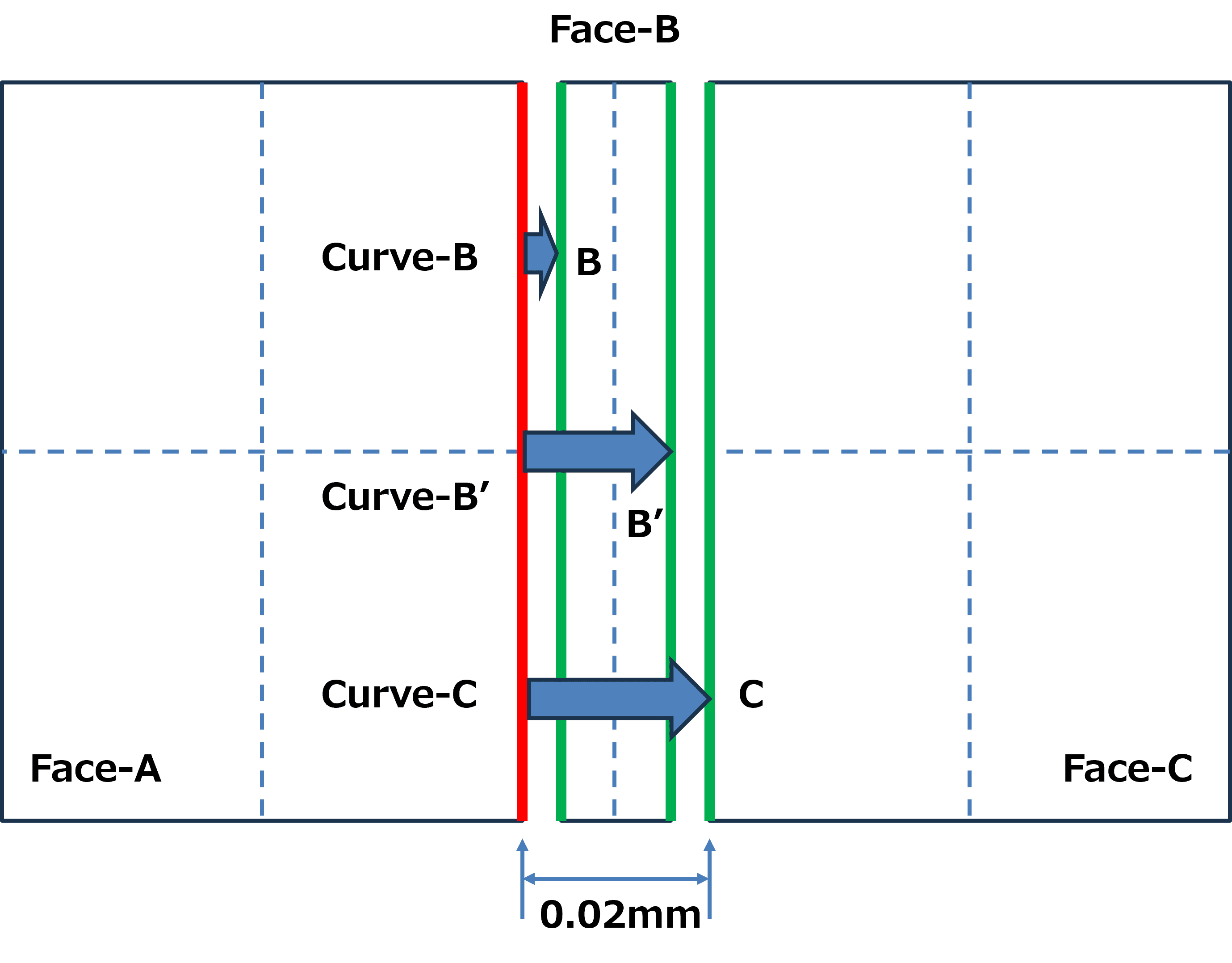

◆ トレランスを0.02mmに統一

|

現代の製造業界では、CADデータの正確な変換と3DAモデルの精度向上が不可欠です。特に、各CADシステム間でのトレランスの違いがデータ変換における障壁となり得るため、統一トレランスの採用が重要視されています。ドイツの製造業界では、過去にCATIA V4ソフトウェアで0.02mmのトレランスが採用され、これがデータ変換成功率の向上に寄与しました。現在、多くの企業がこの0.02mmのトレランスを世界標準とし、最終的な3DAモデル出力時に統一トレランスへの調整を行い、ヒーリングやステッチング技術を用いて微細な誤差を修正しています。この取り組みにより、CADソフトウェア間でのデータ変換失敗が減少し、製品設計の精度、製造効率、製品品質が向上します。特に航空宇宙や自動車産業など高精度が要求される分野では、統一トレランスの導入が重要です。さらに、統一トレランスと高度なデータ変換プロセスの利用は、国際的な協力とデータ互換性の促進に寄与し、グローバル市場での競争力と持続可能な発展を支援しています。これにより、異なる国や地域の企業が共通の基準で作業できるため、効率的なデータ共有とコラボレーションが可能となり、製造業界の進化に大きく貢献しています。 |

2024年03月

◆ トレランス統一による微小面の値が確定

|

CADデータの精度と効率性向上は製造業界での設計と製造プロセスの効率化において重要です。この向上を達成する手段として、CADデータのトレランス統一が挙げられます。トレランスの統一により、データの標準化基準が確立され、データ変換の品質と効率が向上します。特に微小面の削除や修正が重要で、データ変換時のエラーを減少させます。ISOやVDAなどの組織が標準化に貢献し、これによりCADデータの品質と効率性が大幅に向上しています。トレランスが0.02mmに設定された3DAモデルでは、ヒーリングやPDQ最適化プロセスにより、エラー減少と製品品質の向上が促進され、製品開発リスクが低減します。これにより、製品設計と製造プロセスが効率化され、迅速で精密な製品開発が可能となります。さらに、統一されたトレランス設定により異なるCADシステム間でのデータ変換成功率が向上し、設計ミス防止や修正作業の削減が期待されます。これにより製造業界全体の競争力が向上し、市場での成功が支援されます。また、トレランス統一とデータ変換技術の改善により国際的な協力とデータ互換性が促進され、グローバルな設計チームや製造パートナーとの円滑な連携が可能となります。トレランス統一とCADデータの標準化は製品設計の精度を高め、エンジニアリング効率化に直接貢献し、製造プロセス全体の品質と効率を向上させ、製造業界の競争力強化と持続可能な発展を支援します。 |

2024年03月

◆ 3DAモデルのクリーンアップ

|

3Dモデル変換は、現代製造業において設計から製造へのプロセスを効率化するために不可欠な技術である。CADデータの精密な分析を通じて0.02mmの厳密なトレランスを満たし、ヒーリングやステッチング技術を用いて誤差を修正することで精度を保証する。この技術により変換されたデータは、STEP AP242やJTといった業界標準のフォーマットに保存され、データの同等性と完全性が確保される。ダイムラー社の例では、この技術の導入により設計と製造の工数が半減し、製造プロセス全体の効率と精度が大幅に向上している。具体的には、設計段階で作成された3Dモデルがそのまま製造工程で使用可能な形式に変換されるため、手戻りや再設計の手間が削減される。また、データの標準化と一貫性の維持により異なるシステム間でのデータ互換性が確保され、エンジニアリングチームや製造パートナー間のコラボレーションが円滑になる。これにより、データの品質と信頼性が向上し、製造過程でのエラーや不良品の発生が最小限に抑えられる。3Dモデル変換技術は、デジタルトランスフォーメーションの一環として、製造業界全体の競争力を強化し、コスト削減と品質向上を同時に実現する重要な技術である。 |

2024年03月

◆ 3DAモデルの標準化(航空宇宙団体)

- フォーマットは、STEP AP242で55年保障、アセンブル情報は、AP242XMLとする- データ品質は、10303-59(PDQーS)をパスすること- 変換精度は、10303-62(Equivalence)情報をSTEP AP242に記述すること |

2023年12月