デジタル・トランスフォーメーション(DX)

デジタル・トランスフォーメーション(DX)について

◆ デジタル・トランスフォーメーション(DX)の概要

|

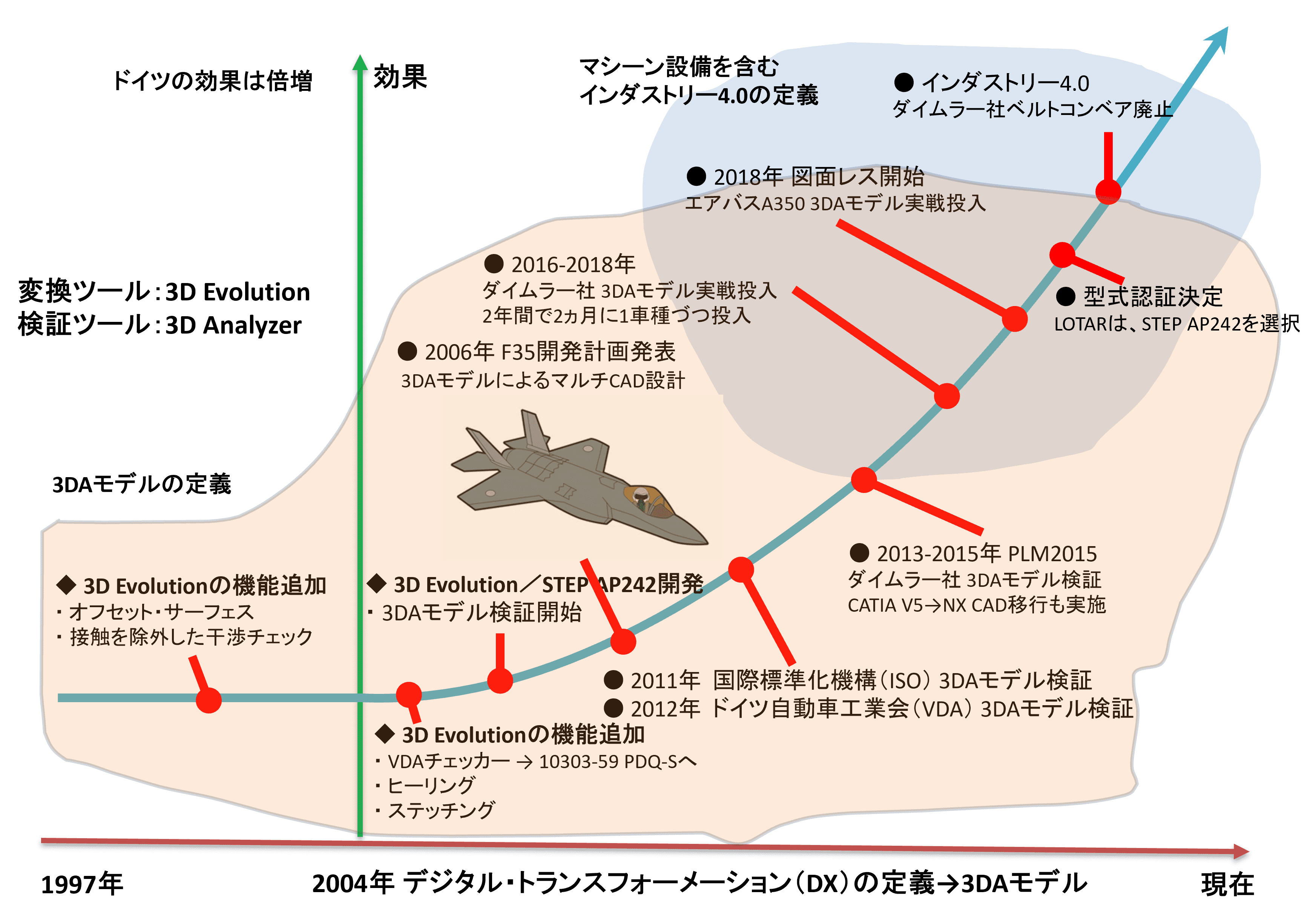

現代の製造業界では、3DAモデル変換とデジタルトランスフォーメーション(DX)が重要な役割を果たしています。これらは、製品設計から生産に至るまでのプロセスをデジタル化し、企業が市場の要求に素早く対応できるよう支援しています。3DAモデル変換は、異なるCADシステム間での設計データの相互運用性を実現し、モデル変換や属性保持を可能にします。これにより、設計データの効率的な転送が可能になり、設計チーム間のコラボレーションやデータ共有が容易になります。また、正確なモデル変換により、設計ミスのリスクが減少し、製品品質が向上します。一方、デジタルトランスフォーメーションは、企業がデジタル技術を採用し、ビジネスプロセス、企業文化、顧客エンゲージメントを変革するプロセスです。この変革により、データ駆動型の意思決定、効率的な運用、市場への迅速な対応が可能となり、企業の競争力が高まります。3DAモデル変換とDXは、製造業におけるイノベーションと成長の推進力となっています。 |

2024年03月

◆ デジタル・トランスフォーメーション(DX)の目的

- 生産性向上と効率化のためのプロセスの自動化と最適化- 製品品質の向上と不良率の削減- データ分析と予測に基づく意思決定の強化と競争力の強化 |

2024年03月

◆ デジタル・トランスフォーメーション(DX)の関連項目

2024年03月